Linser Industrie Service GmbH (LIS) hat das Niveau seines Qualitätsmanagements erhöht – mit dem Umzug an den neuen Firmensitz in Troisdorf wurden interne Prozesse verbessert – Vorteile für Kunden

Mit der Aufnahme der Produktion am neuen Standort in Troisdorf hat Linser Industrie Service auch intern neue Standards gesetzt. Für den Kunden bedeutet dies, dass die Qualität der an Linser gelieferten Teile mit deutlich erhöhter Frequenz überprüft wird. Der Vorteil für den Kunden ist, dass er die Sicherheit hat, dass ein Leitrad, eine Tragrolle, eine Bodenplatte oder gar ein Fahrschiff oder Unterwagen von bester geprüfter Qualität sind, wenn er es geliefert bekommt.

Bereits im Vorfeld werden Qualitätsstandards gesetzt

Linser Qualität beginnt aber nicht erst, wenn die Ware ausgeliefert wird. Sie beginnt bereits lange vorher, nämlich vor Ort bei den Vorlieferanten und dies zunächst mit einer Potenzialanalyse. Sie beantwortet die Frage: Kann die Firma das, was gefordert, mit der Qualität, die notwendig ist, tatsächlich liefern? Dann schauen die Fachleute von Linser vor Ort die Produktionsprozesse an und halten alles, was sie dort recherchieren, in einem Prozessaudit fest. Wenn danach grünes Licht für den Teilelieferanten gegeben wird und die Produkte in Troisdorf eintreffen, wird nach einem präzise ausgearbeiteten Wareneingangsprüfplan festgestellt, ob das, was letztlich zum Kunden gehen soll, auch tatsächlich in vollem Umfang die geforderte Linser Qualität erfüllt. In diesen Prüfplänen ist festgelegt, welche technischen Parameter, wie viele Teile einer Lieferung und wie oft die Lieferungen geprüft werden. Alles basiert auf Präzision und sachlicher Grundlage. Das Prinzip Zufall darf und soll hier keinen Einfluss nehmen dürfen.

Umfangreiche und vielfältige Tests

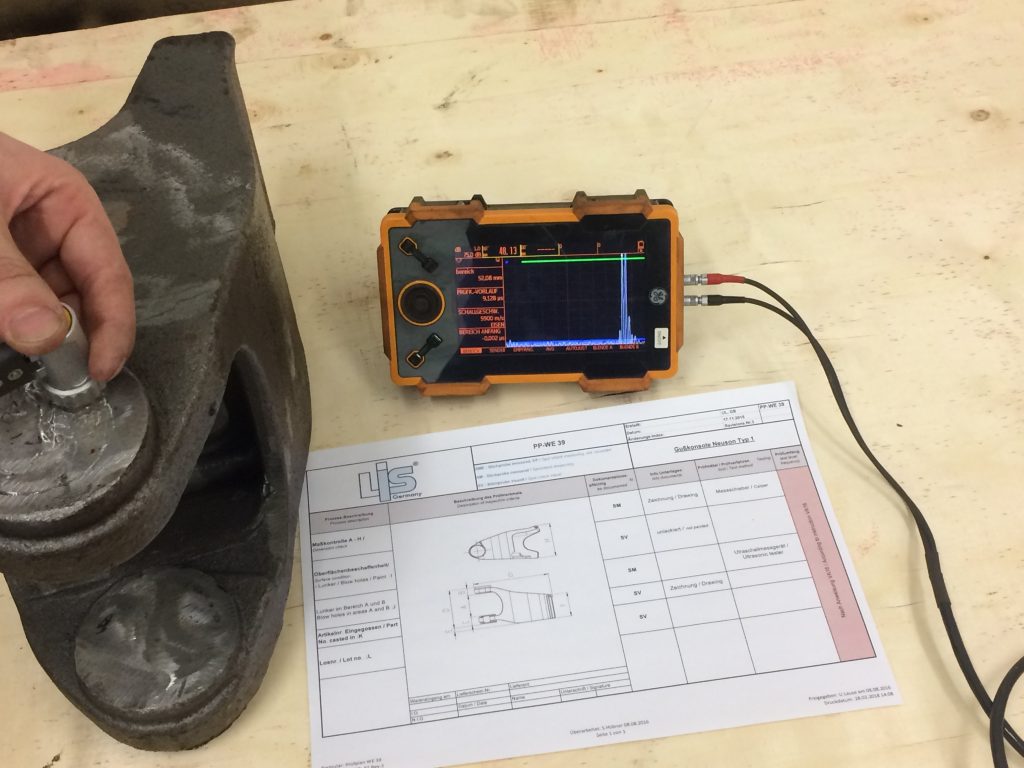

Die Palette der Prüfarten, mit denen Linser arbeitet, ist umfangreich. Für Härteprüfungen (HRC, HB, Shore-Härte) werden portable Geräte genutzt. Wenn es aber darum geht zum Beispiel die Einhärttiefe festzustellen, so muss das entsprechende Bauteil zerstört werden, um in der dann offenen Struktur zu messen, ob entsprechende Werte tatsächlich auch erreicht wurden. Bei Gussteilen findet die Ultraschallprüfung Anwendung. Mit ihr wird festgestellt, ob Ungänzen (Gasblasen, Lunker, etc.) im Gussteil vorhanden sind. Die Materialzusammensetzung wird mit einem Spektrometer gemessen. Solch ein Prüfgerät ist unter 50.000 Euro nicht zu haben. Aber es ist notwendig, um wirklich erstklassige Ersatzteile liefern zu können. Mikroskope, die sich übrigens im selben Euro-Bereich bewegen, werden zur Gefügeuntersuchung genutzt und es gibt auch geometrische Prüfungen. Da wird die Frage beantwortet, ob zum Beispiel bei einem Unterwagen die Anschlüsse für die Getriebe tatsächlich auch an der richtigen Stelle zu finden sind. Es ist manchmal schon verwunderlich, dass solche vermeintlich einfachen Dinge fehlerhaft angefertigt sind. Letztlich gehört auch eine Schichtdickenprüfung des aufgebrachten Lacks zu den Stationen der Linser Qualitätsprüfung. Alle Teile, von ganz klein bis ganz groß, die nicht in Ordnung sind, werden bei Prüfung gefunden und herausgezogen. Das hohe Linser Qualitätsniveau gilt für alle Produkte und wird bei allen Lieferanten angewandt, auch bei sogenannten Katalogteilen, die also letztlich nur per Internet bestellt werden. Dieses Gesamtpaket begründet die hohe Qualität von Linser Produkten, die nun durch die neue Prüffrequenz noch einmal verbesserte wurde.

Foto 2: Mit der Ultraschallprüfung stellt Linser fest, ob Ungänzen (Gasblasen, Lunker, etc.) im Gussteil vorhanden sind.